【閱讀提示】

太陽能電池,我國外貿(mào)“新三樣”之一。上云,工業(yè)企業(yè)轉(zhuǎn)型升級、通向未來的必經(jīng)之路。

生產(chǎn)太陽能電池的光伏企業(yè)與上云相遇,能碰撞出什么火花?

唐山海泰新能科技股份有限公司通過設(shè)備上云提高了生產(chǎn)效率。同時,企業(yè)的信息化、智能化升級還包含了對未來的考量。

3月19日,海泰新能的一條光伏生產(chǎn)線上,工作人員在檢查光伏組件的線盒焊接。河北日報記者 魏雨 攝

從1天到1秒

3月18日,唐山海泰新能科技股份有限公司(以下簡稱海泰新能)3號車間,20000平方米的廠房內(nèi),3條光伏組件產(chǎn)線保持24小時高效運轉(zhuǎn)。

從切割電池片開始,光伏組件在這里需要經(jīng)歷串焊、層壓、組框、質(zhì)檢等15道工序,才能最終加工成型——它是光伏發(fā)電的核心部件,負責(zé)將太陽能轉(zhuǎn)化成電能。

完成這15道工序,一塊光伏組件要走過100多米長的產(chǎn)線,經(jīng)過18臺設(shè)備以及25名工人的手。整個生產(chǎn)過程運轉(zhuǎn)流暢、有條不紊。這一切,離不開高度自動化的設(shè)備和熟練的工人,更離不開建立在5G基礎(chǔ)上的設(shè)備云管理平臺。

2021年,位于玉田縣的海泰新能與中國移動上海產(chǎn)業(yè)研究院達成合作,后者通過5G等信息化手段為海泰新能打造智慧工廠。歷時5個月,一期工程完成設(shè)備上云,海泰新能3號車間的342臺設(shè)備當(dāng)年全部納入云管理平臺。

“每臺設(shè)備都裝了一個20厘米見方的信號盒。經(jīng)過協(xié)議轉(zhuǎn)換,設(shè)備的生產(chǎn)信息、運行狀況等參數(shù)通過這個小盒,被連接到云管理平臺。”海泰新能信息化部主管李曉東指著串焊機內(nèi)部的一個黑色盒子說。

此刻,生產(chǎn)車間外的中控大屏上,所有設(shè)備的運行情況一覽無余,包括設(shè)備的故障情況、溫度濕度環(huán)境、生產(chǎn)速率等。

上云,讓設(shè)備運行的情況一目了然。它直觀的展示作用,為生產(chǎn)決策提供了依據(jù)。

李曉東的手指向大屏右上方的柱形圖,圖上顯示著各個生產(chǎn)工序的節(jié)拍。所謂節(jié)拍,可以簡單理解成生產(chǎn)節(jié)奏。如果節(jié)拍數(shù)過大,意味著當(dāng)前工序生產(chǎn)節(jié)奏慢,出現(xiàn)了產(chǎn)品積壓,導(dǎo)致產(chǎn)線運轉(zhuǎn)不暢。

“以前,產(chǎn)線運轉(zhuǎn)不暢時,工作人員要到各個工序拿著秒表掐時間,測量兩塊光伏組件的平均過站時間,算出節(jié)拍數(shù),再將所有設(shè)備的數(shù)據(jù)匯總。”李曉東表示,設(shè)備上云后,哪個環(huán)節(jié)出了問題實時可見,可以馬上下達指令,調(diào)度生產(chǎn)。

設(shè)備上云后,云管理平臺這個“智慧大腦”還可以對收集的數(shù)據(jù)進行計算分析,大大提高了產(chǎn)線的生產(chǎn)效率。

在一臺大型層壓機旁,李曉東從一張小桌的抽屜里拿出一沓表格,表格密密麻麻,記錄的是層壓機運行的70多個參數(shù),包括溫度、壓力值、抽真空值等。

“層壓機的參數(shù)設(shè)置決定了光伏組件的質(zhì)量。一條生產(chǎn)線三臺層壓機,原來需要對每臺機器的參數(shù)進行抄錄、計算,得出哪臺設(shè)備性能最優(yōu),再將最優(yōu)參數(shù)配置到其他兩臺設(shè)備。這個過程一般需要一天時間,而將結(jié)果反饋回生產(chǎn)線進行參數(shù)調(diào)優(yōu),往往已經(jīng)是第二天了。”李曉東說,通過云管理平臺內(nèi)置的模型,1秒鐘就可以計算出最優(yōu)參數(shù),實時改進工藝。

光伏組件生產(chǎn)的15道工序中,質(zhì)檢環(huán)節(jié)對人工依賴大,對工作人員的眼力是個考驗。海泰新能與中國移動上海產(chǎn)業(yè)研究院合作的二期工程,開發(fā)出AI質(zhì)檢功能,嘗試以技術(shù)手段解決質(zhì)檢問題。

光伏組件完成封裝后,順著傳送帶來到了質(zhì)檢工序。組件從質(zhì)檢臺穿過,質(zhì)檢臺下,三臺高速攝像機拍下光伏組件的圖片,將其實時傳輸?shù)劫|(zhì)檢臺上的兩塊顯示器上。

3月19日,海泰新能的一條光伏生產(chǎn)線上,質(zhì)檢員對光伏組件進行質(zhì)量檢測。河北日報記者 魏雨 攝

質(zhì)檢員張秀麗花了大約10秒掃描完圖像,在一張紙條上寫下“7*3,虛焊”。

“一塊光伏組件由橫向6行、縱向24列,共計144塊小電池片組成。這塊組件的第3行、第7列的那一塊電池片存在虛焊問題,需要人工翻修。”該項目負責(zé)人、中國移動上海產(chǎn)業(yè)研究院產(chǎn)品經(jīng)理賈根鵬解釋說。

張秀麗在掃描圖像的同時,質(zhì)檢臺上的另一塊小顯示器用時不到1秒,就自動鎖定了第7*3塊電池片,用紅色的框框圈定出來。“這個自動識別系統(tǒng),就是AI質(zhì)檢,目前處于試運行階段。不過,它已經(jīng)顯示出了快速、準(zhǔn)確的判斷能力。未來,AI質(zhì)檢將實現(xiàn)對人工質(zhì)檢的替代。”賈根鵬說。

在海泰新能的工廠,智能化、信息化還體現(xiàn)在很多方面。從2020年開始,公司就已經(jīng)著手對各個環(huán)節(jié)進行信息化改造。陸續(xù)將倉儲管理、項目管理、數(shù)據(jù)存儲、人流、資金流等納入云上平臺。

在李曉東看來,光伏作為新興行業(yè),選擇擁抱智能化、信息化的新技術(shù)是與生俱來的本能。“當(dāng)然,這樣的選擇還與行業(yè)面臨的競爭壓力密不可分。”

為了“在競爭中上得了牌桌”

海泰新能在上云中的投入帶來了生產(chǎn)效率的提升。不過,上云之于目前的海泰新能來說,更像是錦上添花。

一個重要的原因在于,海泰新能的設(shè)備已經(jīng)實現(xiàn)了高度自動化。實際生產(chǎn)中,這些設(shè)備的利用率又幾乎“拉滿”。自然而然,上云為企業(yè)帶來的直接增益有限。

海泰新能的設(shè)備上云和AI質(zhì)檢兩期工程,總共投入了350萬元。根據(jù)測算,二期工程投入使用后,至少兩年才能收回成本,這樣的回報周期在光伏行業(yè)實際上是有點長的。“我們的設(shè)備平均三年更新?lián)Q代,到時候,二期工程的成本可能還沒收回來,產(chǎn)線就要重新設(shè)計。”海泰新能品質(zhì)部總監(jiān)高明說。

看不到明確的回報,企業(yè)為何還要投入?

“光伏是一個風(fēng)口浪尖上的行業(yè),競爭極其激烈,幾乎到了‘拼刺刀’的時候。”高明說,現(xiàn)在,每千瓦時光伏組件價格降到1元以內(nèi),而且還在下降,企業(yè)利潤很微薄,“到了以1分錢為單位計算成本、收益的地步”。

高明表示,為了在競爭中取勝,必須把生產(chǎn)效率、成本控制、質(zhì)量把控做到極致。在此背景下,上云是企業(yè)的必由之路。“光伏行業(yè)的最終格局還沒有確立,對任何一個企業(yè)來說還有機會。把握住智能化、信息化升級的機會,才能在競爭中上得了牌桌。”高明說。

時刻保持前瞻意識,這可能是包括海泰新能在內(nèi)的光伏企業(yè)的共同特點。“中國光伏行業(yè)誕生的時間雖然不長,但經(jīng)歷了好幾次大風(fēng)大浪,才確立了在世界上的領(lǐng)先地位。海泰新能也曾一度面臨危機。能從危機中走出來的企業(yè),普遍考慮問題更長遠。”高明說。

3月19日,海泰新能的一條光伏生產(chǎn)線上,工作人員放置物料,防止光伏組件出現(xiàn)層壓氣泡。河北日報記者 魏雨 攝

在未來生產(chǎn)布局中,海泰新能探索向黑燈工廠方向發(fā)展。

“黑燈工廠是真正的無人工廠,它需要強大的信息化、智能化作支撐。某種程度上說,今天我們在上云方面的探索,更重要的是在為以后的發(fā)展鋪路。現(xiàn)在先把基礎(chǔ)設(shè)施建起來,并在建設(shè)過程中積累經(jīng)驗。”李曉東說。

海泰新能在信息化上的投入,為虛擬工廠搭建了雛形,這或許會為不久后的新產(chǎn)線建設(shè)提供便利。

“目前,企業(yè)在考慮擴建產(chǎn)線。放在以前,如何設(shè)計新產(chǎn)線使其效能最優(yōu),需要花費不少力氣。不過,一期工程設(shè)備上云之后,經(jīng)過不斷調(diào)整,產(chǎn)線已經(jīng)達到最優(yōu)狀態(tài),產(chǎn)線配置在管理平臺上形成了一套數(shù)據(jù)模型。根據(jù)這套數(shù)據(jù)模型,就能延伸出虛擬工廠,這就是新生產(chǎn)線的雛形。”李曉東說。

僅就當(dāng)下看,上云還能給企業(yè)帶來一些隱形好處,其中最主要的是生產(chǎn)變得可控、可預(yù)期。

光伏行業(yè)對技術(shù)人才和熟練工人的爭奪非常激烈,企業(yè)人員流動很頻繁。而一個熟練的技術(shù)工人需要至少三個月的培養(yǎng)期,產(chǎn)線頻繁換人,會讓生產(chǎn)穩(wěn)定性變得不可控。

“上云減少了生產(chǎn)對人的依賴,規(guī)避了員工由于技術(shù)不熟練、情緒波動等問題導(dǎo)致的產(chǎn)品質(zhì)量隱患,讓產(chǎn)品的交付保障能力變得更強。”高明表示,這些收益是數(shù)據(jù)體現(xiàn)不出來的。

上云的隱形好處還包括,不少光伏組件購買者會要求產(chǎn)品信息可追溯。海泰新能搭建的私有云信息存儲系統(tǒng),可以確保產(chǎn)品信息25年內(nèi)可追溯。“此舉可以增加用戶對企業(yè)的信任感。”高明說。

一個不斷進化的“小孩”

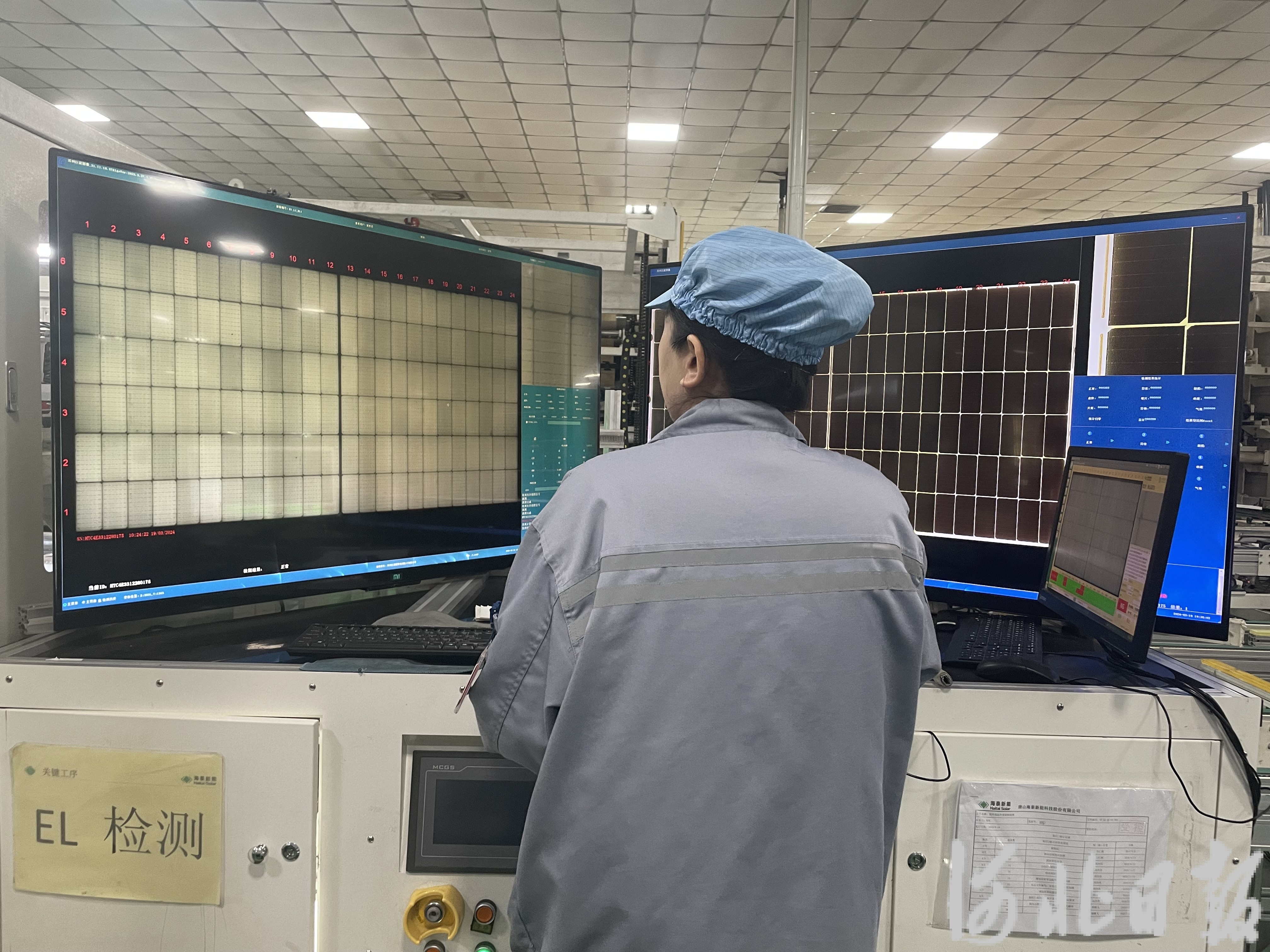

質(zhì)檢臺上,海泰新能3車間4號產(chǎn)線質(zhì)檢員張秀麗的面前是兩臺55寸的顯示器。

一臺是用來做EL檢測,也叫電致發(fā)光檢測,發(fā)現(xiàn)如虛焊、過焊、隱裂、斷柵等缺陷。另一臺做外觀檢測,檢查電池片的排布、間距,以及組件表面有無異物等。

按照生產(chǎn)節(jié)拍,一塊光伏組件通過質(zhì)檢工序的時間是24秒。這就意味著,張秀麗要在24秒內(nèi),檢查完每臺顯示器的各144塊電池片,還要留出幾秒鐘的時間,標(biāo)注可能出現(xiàn)的問題。

記者站在張秀麗旁邊,看到她不停左右擺頭,用力觀察。這樣的動作,她每個工作日都要重復(fù)8個小時以上。張秀麗的兜里隨身帶著一瓶眼藥水,用來緩解眼睛酸澀問題。即便如此,隨著精力消耗,到了臨下班時間,她也會感到視覺疲勞。隨之而來的,是漏檢率上升。

“AI質(zhì)檢系統(tǒng)的應(yīng)用,一方面是提升效率,保證質(zhì)檢的精確度,另一方面,它也是對人的解放。把人從繁重的勞動中解放出來,這是技術(shù)進步的重要意義之一。”高明說。

3月19日,海泰新能的一條光伏生產(chǎn)線上,AI質(zhì)檢顯示的檢測結(jié)果。紅色框框圈定的是存在質(zhì)量問題的部位。河北日報記者 魏雨 攝

那這套AI質(zhì)檢系統(tǒng)是如何替代人工發(fā)揮作用的?

“這套AI質(zhì)檢系統(tǒng)包含了幾十種深度學(xué)習(xí)模型,每個模型對應(yīng)一種缺陷類型。整套系統(tǒng)納入千萬級的參數(shù),可對任何細小缺陷實現(xiàn)自動、快速識別。”賈根鵬說。

賈根鵬做了一個類比,學(xué)習(xí)模型好比是一個小孩,參數(shù)水平代表了小孩的智力水平。為了讓小孩提高智商,增強分辨不同缺陷類型的能力,就要調(diào)高參數(shù)水平。怎么提高呢?需要不斷給它“喂”學(xué)習(xí)資料,“喂”作業(yè)。這個作業(yè),就是海量標(biāo)注出各類缺陷的光伏組件圖片。

海量圖片的標(biāo)注是這項工作的難點。它不單需要將每種常見缺陷的細小差別都標(biāo)注清楚,而且,還要給定標(biāo)準(zhǔn),告訴模型哪些缺陷是在質(zhì)量標(biāo)準(zhǔn)許可范圍內(nèi),邊界在哪里。“給定的標(biāo)準(zhǔn)好比就是作業(yè)的答案。”賈根鵬補充道。

海泰新能和中國移動上海產(chǎn)業(yè)研究院的工作人員對這套AI質(zhì)檢系統(tǒng)進行了8個月訓(xùn)練,最終使它臻于成熟,變成一個聰明的“小孩”。

經(jīng)過測試,AI質(zhì)檢的漏檢率約為千分之二,相當(dāng)于一個優(yōu)秀質(zhì)檢員的水準(zhǔn)。“后續(xù),隨著‘喂’給它的數(shù)據(jù)量不斷增加,它還會繼續(xù)進化。”賈根鵬說。

在完成對質(zhì)檢員工作替代的基礎(chǔ)上,這個8個月大的“小孩”已經(jīng)顯示出了超越質(zhì)檢員的能力。

張秀麗在檢查一塊光伏組件時,發(fā)現(xiàn)了一塊電池片存在隱裂缺陷。這個缺陷也立即被AI質(zhì)檢鎖定了。AI質(zhì)檢的小顯示器上,這塊有問題的電池片被紅色方框圈定。與此同時,AI質(zhì)檢還用更小的方框圈定了5塊電池片上可能存在問題的20多處點位。

“這些點位可能存在細微缺陷,不過,這些缺陷在現(xiàn)行產(chǎn)品質(zhì)量允許的范圍內(nèi),因此符合出廠標(biāo)準(zhǔn)。”高明表示,這些細小的問題,如果只靠質(zhì)檢員的眼睛恐怕很難發(fā)現(xiàn),但AI質(zhì)檢可以做到。

3月19日,海泰新能的一條光伏生產(chǎn)線上,工作人員在修復(fù)有質(zhì)量問題的電池片。河北日報記者 魏雨 攝

AI質(zhì)檢發(fā)現(xiàn)細微問題的能力,讓海泰新能看到了提升產(chǎn)品質(zhì)量的可能。“未來,依靠AI質(zhì)檢,發(fā)現(xiàn)和解決更多產(chǎn)品細節(jié)問題,可以把光伏組件的質(zhì)量提升一個層次。從小處說,這是在塑造企業(yè)競爭優(yōu)勢,從大處說,是在引領(lǐng)行業(yè)前進。”高明說。

AI質(zhì)檢系統(tǒng)還可以幫助企業(yè)改進生產(chǎn)工藝,目前已經(jīng)開始發(fā)揮作用。

登錄AI質(zhì)檢后臺,能看到一張專門設(shè)計的光伏組件缺陷圖。工程師們將經(jīng)過AI質(zhì)檢的數(shù)以萬計的光伏組件信息收集起來,把缺陷類型和缺陷位置在圖上進行標(biāo)注。

賈根鵬表示,缺陷集中的區(qū)域,相關(guān)設(shè)備的工藝或者參數(shù)設(shè)置可能有問題。通過AI質(zhì)檢的數(shù)據(jù)反饋,有助于生產(chǎn)線改善工藝,不斷提升產(chǎn)品良品率。

“AI與制造業(yè)的結(jié)合為企業(yè)帶來了無限想象力,對企業(yè)來說,要繼續(xù)保持敏銳性,在這條道路上不斷探索。”高明說。(河北日報記者 魏 雨)

相關(guān)

人工智能在制造業(yè)中的應(yīng)用

人工智能是推動新一輪科技革命和產(chǎn)業(yè)變革的戰(zhàn)略性技術(shù),人工智能與制造業(yè)深度融合,將有力推動制造業(yè)高端化、智能化、綠色化、融合化。

目前在我國,黑燈工廠、燈塔工廠等一批新型工廠涌現(xiàn),圍繞智能語音交互、圖像識別、機器學(xué)習(xí)、大數(shù)據(jù)計算、數(shù)據(jù)可視化等新技術(shù),人工智能得到廣泛應(yīng)用。

智能分揀。利用機器學(xué)習(xí)技術(shù),經(jīng)過多次訓(xùn)練,機器人就會掌握分揀技巧、次序。通常經(jīng)過幾個小時的學(xué)習(xí),機器人就可以達到與熟練工人相當(dāng)?shù)乃健?/p>

設(shè)備健康管理。基于對設(shè)備運行數(shù)據(jù)的實時監(jiān)測,利用特征分析和機器學(xué)習(xí)技術(shù),一方面可以進行設(shè)備的故障預(yù)測,另一方面,面對設(shè)備突發(fā)故障,能夠迅速進行診斷,定位故障原因并提供相應(yīng)的解決方案。

基于視覺的表面缺陷檢測。利用機器視覺,快速識別出產(chǎn)品表面微小、復(fù)雜的產(chǎn)品缺陷,如產(chǎn)品表面是否有污染物、表面損傷、裂縫等。對檢測出的有缺陷的產(chǎn)品,系統(tǒng)還可以自動做可修復(fù)判定,并規(guī)劃修復(fù)路徑及方法。

基于聲紋的產(chǎn)品質(zhì)量檢測與故障判斷。利用聲紋識別技術(shù)實現(xiàn)異音的自動檢測,發(fā)現(xiàn)不良品,并比對聲紋數(shù)據(jù)庫進行故障判斷。

智能決策。制造企業(yè)在產(chǎn)品質(zhì)量、運營管理、能耗管理等方面,可以應(yīng)用機器學(xué)習(xí)等人工智能技術(shù),結(jié)合大數(shù)據(jù)分析,優(yōu)化調(diào)度方式,提升企業(yè)決策能力。

數(shù)字孿生。數(shù)字孿生是客觀事物在虛擬世界的鏡像。它集成了人工智能、機器學(xué)習(xí)和傳感器數(shù)據(jù),建立了一個可以實時更新、現(xiàn)場感極強的模型,用來支撐物理產(chǎn)品生命周期各項活動的決策。

創(chuàng)成式設(shè)計。在進行產(chǎn)品設(shè)計時,只需要在系統(tǒng)指引下,設(shè)置期望的參數(shù)及性能等約束條件,如材料、重量、體積等。人工智能算法就能根據(jù)設(shè)計者意圖生成成百上千種可行性方案。

需求預(yù)測。以人工智能技術(shù)為基礎(chǔ),可以建立起精準(zhǔn)的需求預(yù)測模型,實現(xiàn)企業(yè)的銷量預(yù)測、維修備料預(yù)測等,為決策者提供參考。(整理/河北日報記者 魏雨)

數(shù)字化轉(zhuǎn)型促發(fā)展

數(shù)字化轉(zhuǎn)型促發(fā)展 非遺面塑進校園

非遺面塑進校園 初冬美景入畫來

初冬美景入畫來 打造冰雪裝備...

打造冰雪裝備... 濕地雁影舞翩躚

濕地雁影舞翩躚 河北遵化:中...

河北遵化:中... 雄安1000千伏...

雄安1000千伏... 候鳥翔集衡水湖

候鳥翔集衡水湖 雄商高鐵河北...

雄商高鐵河北... 長城訪談丨唐...

長城訪談丨唐... 天下無詐 | 取...

天下無詐 | 取... 河北藁城:公...

河北藁城:公... 微紀錄片丨問...

微紀錄片丨問... 長城專訪|高...

長城專訪|高... 記者節(jié)MV | 我...

記者節(jié)MV | 我... MG動畫|霜風(fēng)...

MG動畫|霜風(fēng)... 主播說雄安丨...

主播說雄安丨... 大河之北丨尋...

大河之北丨尋...